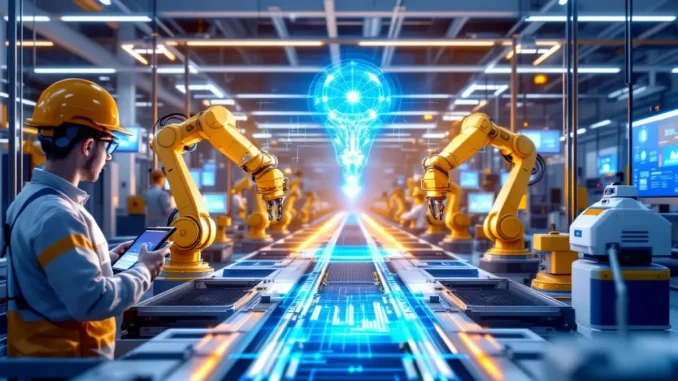

La transformation numérique des usines modernes repose sur des outils de simulation avancés dont les jumeaux numériques constituent la pierre angulaire. Ces répliques virtuelles dynamiques reproduisent avec précision les caractéristiques physiques, le comportement et l’environnement d’objets, de systèmes ou de processus réels. Dans le contexte de l’industrie 4.0, ils permettent une surveillance en temps réel, des analyses prédictives et une optimisation continue des opérations. Leur adoption transforme radicalement les méthodes de conception, de production et de maintenance industrielles en créant un pont entre les mondes physique et numérique, offrant aux fabricants des capacités inédites d’anticipation et d’adaptation.

Fondements technologiques des jumeaux numériques

Les jumeaux numériques reposent sur l’interconnexion de plusieurs technologies avancées. À leur base se trouvent les capteurs IoT (Internet des Objets) qui collectent en continu des données sur les équipements physiques. Ces capteurs mesurent des paramètres variés comme la température, la pression, les vibrations ou la consommation énergétique. Les informations recueillies alimentent ensuite des modèles mathématiques sophistiqués qui reproduisent le comportement des systèmes réels.

L’intelligence artificielle joue un rôle déterminant dans ce processus. Les algorithmes d’apprentissage automatique analysent les données historiques et actuelles pour affiner continuellement la précision du modèle virtuel. Cette capacité d’auto-amélioration distingue les jumeaux numériques des simulations traditionnelles, leur permettant d’évoluer parallèlement à leur contrepartie physique.

La puissance de calcul nécessaire à ces opérations provient généralement du cloud computing, bien que certaines applications critiques privilégient l’edge computing pour réduire la latence. Les interfaces de visualisation, souvent basées sur la réalité augmentée ou la réalité virtuelle, complètent l’architecture en rendant les données accessibles et exploitables par les opérateurs humains.

Cette combinaison technologique crée un écosystème numérique qui reflète fidèlement les conditions opérationnelles réelles. La précision de ces modèles dépend de la qualité des données collectées et de la sophistication des algorithmes utilisés. Les fabricants investissent massivement dans l’amélioration de ces deux aspects, conscients que la valeur d’un jumeau numérique réside dans sa capacité à reproduire avec exactitude le comportement physique qu’il modélise.

Applications industrielles transformatives

Dans le secteur manufacturier, les jumeaux numériques transforment profondément les chaînes de production. Chez Siemens, par exemple, l’usine d’Amberg utilise cette technologie pour surveiller plus de 1000 points de contrôle sur chaque ligne de production, réduisant les temps d’arrêt de 30% et augmentant la productivité de 25%. La maintenance prédictive représente une application particulièrement rentable : les systèmes détectent les anomalies avant qu’elles ne provoquent des pannes, permettant d’intervenir au moment optimal.

L’aéronautique adopte massivement ces outils virtuels. Airbus a développé des jumeaux numériques pour ses avions A350, suivant la vie complète de chaque appareil depuis la conception jusqu’à la maintenance. Cette approche a réduit de 15% le temps nécessaire pour résoudre les problèmes techniques et optimisé la consommation de carburant. General Electric applique des principes similaires pour ses moteurs d’avion, collectant jusqu’à 5000 points de données par seconde pendant les vols.

Dans l’industrie automobile, les constructeurs utilisent des simulations dynamiques pour tester virtuellement des milliers de configurations avant la production physique. Tesla a notamment intégré cette méthodologie dans son processus de fabrication, réduisant de 40% le temps de développement de nouveaux modèles. Les chaînes d’assemblage bénéficient également d’optimisations continues basées sur les données collectées en temps réel.

Le secteur énergétique n’est pas en reste. Les opérateurs de parcs éoliens modélisent chaque turbine individuellement, ajustant leur orientation en fonction des conditions météorologiques prédites. Cette optimisation fine génère une augmentation moyenne de 8% de la production d’énergie, tout en prolongeant la durée de vie des équipements grâce à une usure mieux maîtrisée.

Défis d’implémentation et solutions

L’intégration des jumeaux numériques dans l’environnement industriel se heurte à plusieurs obstacles techniques et organisationnels. La qualité des données constitue le premier défi majeur. Des informations incomplètes, imprécises ou mal structurées compromettent la fiabilité des modèles virtuels. Pour surmonter cette difficulté, les entreprises pionnières mettent en place des protocoles rigoureux de validation et de nettoyage des données, associés à des techniques de fusion multi-sources qui compensent les lacunes éventuelles.

La cybersécurité représente une préoccupation croissante, les jumeaux numériques concentrant des informations stratégiques sur les processus industriels. Une étude de Kaspersky Lab révèle que 47% des entreprises utilisant ces technologies ont déjà subi des tentatives d’intrusion ciblant spécifiquement leurs systèmes de simulation. La mise en œuvre de protocoles de chiffrement avancés et d’architectures de sécurité multicouches devient indispensable.

Sur le plan humain, la résistance au changement freine souvent l’adoption. Les opérateurs habitués à des méthodes traditionnelles peuvent percevoir ces outils comme complexes ou menaçants pour leur expertise. Les programmes de formation progressive et l’implication des équipes dès les phases initiales du projet atténuent considérablement ces réticences. Chez Schneider Electric, l’approche participative a permis d’atteindre un taux d’adoption de 85% après six mois d’utilisation.

L’interopérabilité entre différents systèmes pose un défi technique supplémentaire. Les standards d’échange comme AutomationML ou OPC UA facilitent l’intégration, mais leur implémentation reste inégale selon les secteurs. Les consortiums industriels travaillent activement à l’harmonisation des protocoles pour créer des écosystèmes cohérents où les jumeaux numériques peuvent communiquer efficacement, indépendamment des fournisseurs technologiques.

Impact économique et retour sur investissement

L’adoption des jumeaux numériques génère des bénéfices économiques quantifiables pour les industriels. Selon une étude de McKinsey, les entreprises manufacturières qui ont pleinement intégré cette technologie réalisent des économies opérationnelles moyennes de 15 à 20%. Ces gains proviennent principalement de trois sources : la réduction des temps d’arrêt non planifiés, l’optimisation de la consommation énergétique et l’allongement de la durée de vie des équipements.

L’investissement initial varie considérablement selon l’échelle et la complexité du projet. Pour une ligne de production de taille moyenne, le coût d’implémentation oscille entre 250 000 et 1 million d’euros, incluant les capteurs, l’infrastructure informatique et les services de modélisation. Le délai de rentabilité moyen se situe entre 12 et 24 mois, un horizon relativement court qui explique l’accélération des déploiements observée depuis 2019.

La valorisation des données constitue une source de revenus émergente. Des fabricants comme Komatsu ou Caterpillar proposent désormais des services d’analyse prédictive basés sur les jumeaux numériques de leurs équipements. Ce modèle économique génère des revenus récurrents tout en renforçant la relation client. Dans le secteur pharmaceutique, la simulation numérique des processus de production réduit de 35% les coûts de validation réglementaire, accélérant considérablement la mise sur le marché.

Les petites et moyennes entreprises accèdent progressivement à ces technologies grâce à des solutions modulaires dont le coût d’entrée s’est considérablement réduit. Des plateformes comme PTC ThingWorx ou Siemens MindSphere proposent des fonctionnalités de base pour moins de 50 000 euros, permettant une approche progressive qui limite les risques financiers. Cette démocratisation constitue un facteur d’accélération majeur pour l’industrie 4.0.

Le continuum physico-numérique de demain

L’évolution des jumeaux numériques tend vers une fusion toujours plus profonde entre mondes physique et virtuel. Les systèmes actuels, principalement orientés vers l’analyse et la prédiction, évoluent vers des capacités d’auto-optimisation où l’intelligence artificielle suggère ou implémente directement des ajustements opérationnels. Cette autonomie croissante représente un changement de paradigme : la machine n’est plus simplement surveillée, mais devient partiellement autodéterminée.

La fédération de jumeaux émerge comme tendance structurante. Au lieu de modéliser isolément des machines ou des processus, les industriels créent des écosystèmes virtuels interconnectés représentant des usines entières, voire des chaînes d’approvisionnement complètes. Chez Procter & Gamble, cette approche holistique a permis d’optimiser simultanément production et logistique, générant une réduction de 6% des coûts totaux d’exploitation.

L’intégration de dimensions environnementales et sociales enrichit ces modèles numériques. Les impacts écologiques (émissions carbone, consommation d’eau, déchets) sont désormais simulés parallèlement aux paramètres de production. Cette vision élargie permet d’optimiser les processus selon des critères multiples, alignant performance économique et responsabilité environnementale.

- Émergence de marketplaces de modèles prédictifs standardisés

- Développement d’interfaces neuromorphiques pour une interaction intuitive

La démocratisation des compétences constitue un facteur d’accélération majeur. Les interfaces utilisateur évoluent vers une simplification radicale, permettant à des opérateurs sans formation technique avancée d’interagir efficacement avec ces représentations virtuelles. Cette accessibilité transforme profondément la répartition des rôles dans l’usine connectée, où la frontière entre ingénieurs et opérateurs s’estompe progressivement au profit d’équipes polyvalentes guidées par les insights générés automatiquement.